Instandhaltungscontrolling

Das Instandhaltungscontrolling dient der Planung und Steuerung von Instandhaltungsmaßnahmen. Die Menger Group stellt Aufgaben und Möglichkeiten des Controllings vor.

Instandhaltung planen und steuern

Das Instandhaltungscontrolling dient dazu, die Instandhaltung von Maschinen und Anlagen eines Unternehmens zu planen, zu steuern und zu kontrollieren. Es gibt die Ziele vor, auf die alle Maßnahmen zur Instandhaltung ausgerichtet sind, und überprüft, ob diese erreicht werden. Die Menger Group stellt Ihnen Aufgaben und Möglichkeiten des Instandhaltungscontrollings näher vor.

Auswahl und Steuerung geeigneter Instandhaltungsmaßnahmen

Zur Instandhaltung zählen alle Maßnahmen, die den Soll-Zustand von Maschinen und Anlagen erhalten oder nach einem Schaden wiederherstellen. Das Instandhaltungscontrolling, auch als „Instandhaltungsmanagement“ bezeichnet, dient der Planung und Steuerung dieser Maßnahmen, um so die Leistungsfähigkeit des Unternehmens aufrechtzuerhalten. Zu diesem Zweck gibt das Instandhaltungscontrolling zum einen die strategischen Ziele der Instandhaltung vor, zum Beispiel eine optimierte Anlagenverfügbarkeit oder geringere Instandhaltungskosten. Zum anderen ermöglicht es die Auswahl geeigneter Maßnahmen, mit denen diese Ziele erreicht werden können, übernimmt deren Steuerung und überprüft deren Resultate.

Zu den Zielen, die das Instandhaltungsmanagement verfolgt, zählt insbesondere die Schaffung objektiver Grundlagen, auf deren Basis entschieden wird, welche Instandhaltungsmaßnahmen wann und auf welche Weise durchgeführt werden sollen. Von großer Bedeutung ist es dabei, einen Überblick über Kosten und Nutzen einzelner Maßnahmen zur Instandhaltung zu schaffen. So können diese miteinander verglichen und diejenigen ausgewählt werden, die am besten zum Erreichen der Unternehmensziele geeignet sind.

Entscheidungen auf Grundlage fundierter Informationen treffen

Grundlage für die Planung der Instandhaltung sind konkrete Informationen zu den eingesetzten Maschinen und Anlagen, wie zum Beispiel:

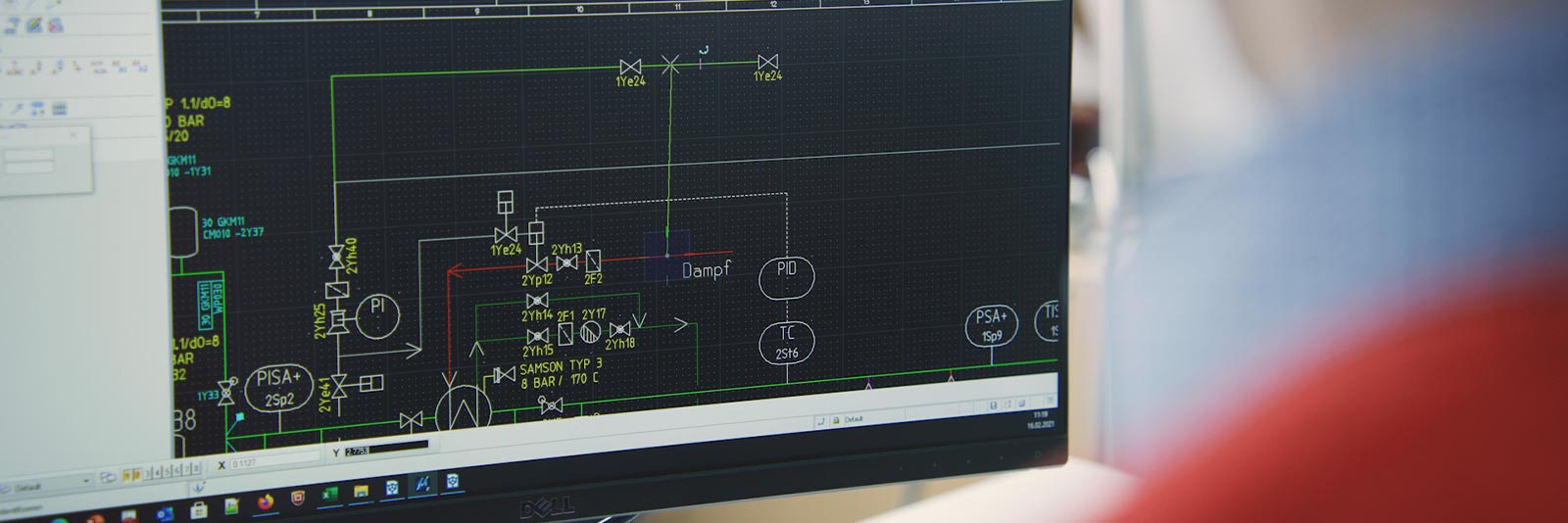

- Pläne zum Aufbau von Maschinen und Anlagen

- Handbücher und Betriebsanweisungen

- Protokolle vorheriger Wartungen und Reparaturen

- von Sensoren ermittelte Daten zur aktuellen Funktion

Diese Daten werden beim Instandhaltungscontrolling von einer speziell zu diesem Zweck eingesetzten Software gesammelt und ausgewertet. Die Abnutzung von Bauteilen sowie Schäden werden dadurch frühzeitig erkannt. Nach dem Prinzip der vorausschauenden Instandhaltung werden geeignete Instandhaltungsmaßnahmen eingeplant, ehe es zu einer Fehlfunktion oder gar zum Ausfall der Maschine bzw. Anlage kommt. Oft ist es sogar möglich, die jeweiligen Einsatzzeiten in diese Planung mit einzubeziehen, so dass die normalen Betriebsabläufe nicht gestört werden. Dies geschieht parallel für alle in das System integrierten Maschinen bzw. Anlagen.

Natürlich erleichtert das Instandhaltungscontrolling nicht nur die Beseitigung von Mängeln, sondern auch die Planung und Durchführung routinemäßiger Maßnahmen zur qualitätssichernden Instandhaltung, wie zum Beispiel gesetzlich vorgeschriebener Wartungen. Zu diesem Zweck bietet Instandhaltungssoftware zum Beispiel oft auch folgende Funktionen:

- eine Übersicht über das verfügbare Personal

- eine Übersicht über verfügbare Werkzeuge

- eine Übersicht über das Ersatzteil- und Materiallager

Effektivität der Instandhaltung kontrollieren

Neben der Planung von Instandhaltungsmaßnahmen gehört auch deren Kontrolle und die Überprüfung der Resultate zum Instandhaltungsmanagement. Das bedeutet zum Beispiel, dass im Rahmen der digitalen Qualitätssicherung die Funktion von Maschinen und Anlagen ständig kontrolliert wird. Dadurch werden Rückschlüsse auf die Effizienz einzelner Maßnahmen zur Instandhaltung möglich, was diese direkt vergleichbar macht.

Wird im Rahmen dieser Qualitätssicherung trotz regelmäßiger Wartung eine Störung oder Fehlfunktion festgestellt, ist es durch das Instandhaltungscontrolling außerdem möglich, die durchgeführten Maßnahmen nachzuvollziehen. Gegebenenfalls können diese daraufhin angepasst oder ihr Intervall verkürzt werden, um Ausfällen vorzubeugen.

Insgesamt steigert das Instandhaltungscontrolling damit nicht nur die Anlagenverfügbarkeit und dient somit dem Qualitätsmanagement (QM) im Unternehmen, sondern senkt auch langfristig die Instandhaltungskosten.

Die passende Lösung für Ihr Instandhaltungscontrolling

Es gibt zahlreiche Softwarelösungen, die Sie beim Instandhaltungscontrolling in Ihrem Unternehmen unterstützen. Welche Art von Instandhaltungsmanagement-Software die richtige ist, sollten Sie jeweils von den individuellen Anforderungen in Ihrem Unternehmen abhängig machen.

Legen Sie dabei zunächst fest, zu welchem Zweck Sie das Instandhaltungscontrolling einsetzen wollen. Soll lediglich die Instandhaltungsabteilung bei ihrer täglichen Arbeit unterstützt werden, indem wichtige Informationen zu Maschinen und Anlagen, Werkzeugen, Ersatzteilen etc. jederzeit verfügbar sind? Oder soll die Instandhaltung vorausschauend geplant werden, um Stillstandszeiten zu senken, die Produktivität zu erhöhen und Kosten zu minimieren?

Zudem sollten Sie möglichst klare Vorstellungen davon haben, wie die von der Software ermittelten Daten präsentiert werden sollen. Genügt eine Auflistung relevanter Messdaten, sollen Kennzahlen vorgelegt werden oder soll das System automatisch eine Auswertung der Daten nach bestimmten Kriterien vornehmen? Wie häufig benötigen Sie die Daten? Und in welchem Format? Als Ausdruck, in einer App für die mobile Verfügbarkeit oder in Form von Workflows, die automatisch an die beteiligten Mitarbeiter weitergereicht werden?

Je genauer Sie Ihre Anforderungen an das Instandhaltungscontrolling kennen, desto gezielter können Sie nach einer Lösung suchen, die zu Ihrem individuellen Bedarf passt. Bei der Auswahl einer Softwarelösung für die Instandhaltung, die zu Ihrem Unternehmen passt, steht Ihnen die Menger Group selbstverständlich jederzeit gern zur Seite. Kontaktieren Sie uns! Wir unterstützen Sie bei Planung und Umsetzung.